顆粒復合有機肥生產(chǎn)線造粒的條件選擇與工藝流程,有機肥生產(chǎn)線造粒過程中的水溫關系��。當物料形成一定量時����,造粒所需的液相量與固相量之間的關系�����。有機肥生產(chǎn)線造粒僅受溫度和含水量M的影響。由于液相是肥料鹽溶液��,所需水分與這些鹽的溶解度和溫度有很大關系�����,因此造粒過程中的溫度和含水量與造粒率有關�����。固體成分比對應于一定的含水量��,有最佳造粒溫度�����,以溫度為縱坐標����,含水量為橫坐標.對應于不同的含水量,可以在坐標上描述相應的最大造粒穩(wěn)固度和連接“造粒曲線”�����。可以看出有一個合理的成粒區(qū)�����。液相量大時�����,為大料�����、中料漿�����,液相量過少時�����,為小粒.粉末��。說明液體量大時��,系統(tǒng)需要干燥成相應量的細粉返料�����。由此可見��,有機肥生產(chǎn)線造粒條件的設計必須考慮兩個限制��。

顆粒復合有機肥生產(chǎn)線造粒的條件選擇與工藝流程

有機肥生產(chǎn)線造粒要求的選擇

①原料帶入的水分含量影響造粒所需的水分��。當水分含量較高時�����,造粒過程由系統(tǒng)的水平衡控制�����,部分顆粒應粉碎(干燥)��,以保持適宜的水再造粒�����。如硝酸銨����、尿素等溶解性高的肥料�����,造粒時只需加少量水分����。如果系統(tǒng)溶解度為90g/100g溶液中����,占質(zhì)量比1.3%的水可以產(chǎn)生18%的體積比液相。為了在造粒過程中達到如此低的含水量�����,需要很高的返料比�����,或者盡量減少帶水量�����。

原料液相量小時��,可安裝簡單的控制系統(tǒng)����,調(diào)節(jié)造粒機的加水量��。此時�����,返料量取決于造粒率,一般出現(xiàn)在溶解度較低的原料肥料中��。例如����,一些以硫銨為核心的肥料通常比加水更有效,因為它可以凝結(jié)成水��,帶來大量的潛熱�����,這對造粒有益����。

②生產(chǎn)有機肥時,至少含有三種可溶性鹽��。在各種成分的前提下,很難確定造粒環(huán)境中肥料組合的溶解度�����。N.P����,K材料組成復雜,相互交叉��,產(chǎn)生絡合鹽����,因此最大溶解度一般不是唯一值。

(一)生產(chǎn)工藝及相關條件

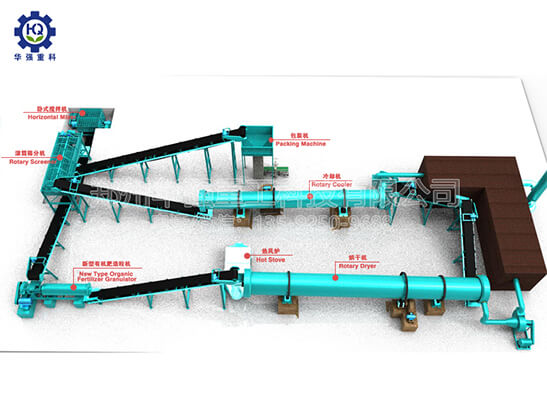

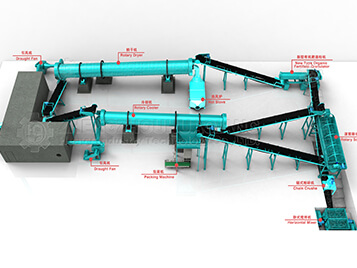

一��、生產(chǎn)工藝:包括原料預處理����、混合造粒、干燥����、篩選、包裝等工藝、顆粒復合(混合)肥料生產(chǎn)工藝:原料原液預處理�����、破碎��、攪拌����、混合造粒(黏合劑)干操作、篩選����、包裝成品����。

二、相關條件

(1)原料預處理:原料肥要求游離水含量低于5%�����,使能粉碎至1~2mm普通鈣等粒度一般含游離水10%~15%����,游離酸5%左右。如果沒有預處理,就不能破碎��。普通鈣干燥時����,物料溫度控制在85~100C,過高的溫度會導致普通鈣中水溶性磷的衰退����。鈣鎂磷肥不需要干燥和破碎

(2)破碎:為了適應原料肥料的不規(guī)則粒度變化,生產(chǎn)過程中需要先破碎幾種原料��,攪拌均勻��,營養(yǎng)一致��,不易分離�����,適合造粒需要����,是保證產(chǎn)品質(zhì)量的重要途徑。

有垂片爪�����、鏈等類型可供選擇。為了達到預期破碎粒度的目的����,應注意調(diào)整破碎機的速度。破碎粒度過大��,混合不均勻�����,易分離��,不易造粒:粒度過小��,由于顆粒之間的相互吸附����,不易攪拌均勻��,給造粒帶來困難����。

(3)造粒:廣文上,“造粒”它可以包括將原料或固體混合物制成預期形狀和粒度的所有工藝流程。一般來說����,肥料造料可分為噴涂顆粒和附聚顆粒兩類。從造粒方法可分為擠壓造粒��、防浸顆粒和返料造粒����。以固體肥料為基質(zhì)的混合肥料造粒方法多采用盤式造粒和鼓式造粒,即固體材料之間團聚成粉末漿的涂層造粒和擠壓透粒��。

顆粒復合有機肥生產(chǎn)線造粒的條件選擇與工藝流程,為了獲得良好的造粒��,必須銷售適當?shù)囊合嗔?����,大多?shù)液相量��,容易產(chǎn)生過多的顆粒����,產(chǎn)生大顆粒,液相量不足��,顆粒生長不良,造粒率低.返料率高��。因此��,液相量是物料理化性質(zhì)的綜合體現(xiàn)�����。如果是噴霧?���;透骄墼炝#合嗔渴菦Q定造粒率的主要因素��,也是造粒條件和關鍵因素����。